Nasze projekty

Posiadamy własne biuro projektowe, realizujące zarówno graficzne i obliczeniowe projekty wykonawcze, ale także prototypy indywidualnych rozwiązań inżynieryjnych dedykowanych dla potrzeb konkretnego klienta. Doświadczenie naszego zespołu pozwala nam rozwiązywać każdy problem natury logistycznej, jak i typowo konstrukcyjnej.

URZĄDZENIA DO MOCOWANIA SŁUPÓW WIROWANYCH ORAZ INNYCH RODZAJÓW SŁUPÓW ENERGETYCZNYCH

Słupy wirowane są specyficznym ładunkiem o kształcie stożkowym zwężającym się od podstawy w stronę wierzchołka słupa.

Zarówno kształt jak i gładka powierzchnia słupów oraz warunki przewozu wymuszają ich przesuwanie się względem pojazdu podczas pokonywania zakrętów, nierówności nawierzchni i zmian pochylenia terenu, powoduje że stosowane dotychczas rozwiązania, konwencjonalne metody jak również dostępne na rynku standardowe środki mocujące nie dają możliwości pewnego i bezpiecznego zamocowania takiego ładunku.

Rozwiązaniem tego problemu jest proponowany system mocowania składający się z dwóch urządzeń zamontowanych jeden na pojeździe a drugi na dołączonej do niego jednoosiowej przyczepie dłużycowej.

Rozwiązanie zastosowane na pojeździe. Urządzenie jest chronione patentem nr 408 350 i wzorem przemysłowym nr 22303

Rozwiązanie zastosowane na przyczepie. Urządzenie jest chronione patentem nr 408 350 i wzorem przemysłowym nr 22303.

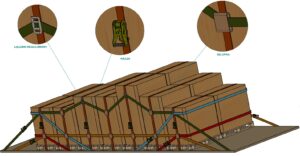

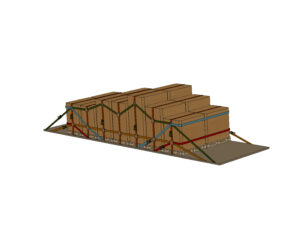

SIATKO-PASY DO MOCOWANIA ŁADUNKÓW METODĄ KSZTAŁTOWĄ – OGRANICZAJĄCE USZKODZENIA ŁADUNKU

SYSTEM SIATKO – PASÓW „MiNi” to nowatorski sposób mocowania ładunków podczas transportu, który można wykorzystać zarówno przy metodzie siłowej mocowania (poprzecznego opasania) jak i przy metodzie kształtowej (siatkowej).

SYSTEM PASÓW „MiNi” pozwala przy użyciu dotychczasowych pasów i PASÓW SYSTEMU „MiNi” zastąpić mocowanie siłowe na mocowanie kształtowe, co pozwala unieruchomić niemalże każdy

ładunek w bardzo szybki i prosty sposób bez uszkodzeń opakowania ładunków.

SYSTEM SIATKO – PASÓW „MiNi” zastępuje naczepę typu XL co daje oszczędności w koszcie frachtu i uniezależnia nadawcę od weryfikacji naczepy XL.

Stosując ładunki przy użyciu SYSTEMU SIATKO – PASÓW „MiNi” transportować można zgodnie z Normą EN 12 195-1 niemalże wszystkie ładunki ale także nawet najtrudniejsze do unieruchomienia ładunki typu: Big Bag, ładunki kruche i delikatne, ładunki w delikatnych i łatwych na uszkodzenia opakowaniach, płyty wiórowe itp., meble, szkło, ceramikę, elektronikę, napoje, butelki, itp.

Jednocześnie SYSTEM SIATKO – PASÓW „MiNi” można wykorzystać także tradycyjną metodą siłową

poprzecznego opasania (jako zwykłe pasy mocujące).

KOMPLET SYSTEMU SIATKO – PASÓW „MINI” na jedną naczepę transportującą 33 palety lub 66 palet ułożonych piętrowo (niezależnie od wysokości poszczególnych jednostek ładunkowych) składa się z:

– 16 pasów pionowych ze „szlufkami” służącymi do łączenia pasów w siatkę (pasy 9 m);

– 8 pasów poziomych (pasy 9 m);

– 16 łączników metalowych (ruchome elementy przesuwne, pozwalające ustalić dowolną wysokość pasów poziomych w przypadku nierównych ładunków).

Dostępne są 2 wersje wytrzymałości pasów:

– 350daN lub 500 daN (w zależności od masy przewożonego ładunku)

– Pasy posiadają etykietę potwierdzającą ich normatywną wytrzymałość zgodnie z normą EN PN 12 -195-1.

SIATKO – PASY „MiNi” są produkowane w Polsce i cechują się najwyższą jakością pasów, napinacza, haków i łącznika.

KĄTOMIERZA WYTRZYMAŁOŚCI NORMATYWNEGO UPAKOWANIA I OPAKOWANIA JEDNOSTKI ŁADUNKOWEJ „TESTER MiNi”

Produkty zabezpieczone jedynie folią lub streczem, należy zbadać w sposób udokumentowany na okoliczność przeciwdziałania siłom bezwładności w zakresie integralności jednostki ładunkowej. Pozytywny wynik testu potwierdza normatywność zabezpieczenia przed rozformowaniem jednostek ładunkowych w celu przeciwdziałania ich uszkodzeniu lub wypadnięciu ze środka transportowego. Powyższe wymaganie wynika z treści Wytycznej Komisji Europejskiej w Zakresie Mocowania Ładunków w Transporcie Drogowym z 2014 roku, która w rozdziale „Metody Badania

Opakowań”, określa, że – cyt.: „Sztywność jednostki ładunkowej” należy zbadać (…) w związku z tym, że wszystkie jednostki ładunkowe mogą ulegać odkształceniu. W określonych normach dotyczących pakowania opisano szczegółowo dopuszczalne odkształcenia”. Największe odkształcenie mierzy się w płaszczyźnie równoległej do platformy ładunkowej i oblicza się jako procentową część wysokości jednostki ładunkowej (stojącej na poziomej podłodze). Odkształcenie sprężyste może wynosić nie więcej niż 10 %, zaś odkształcenie trwałe po badaniu musi być mniejsze niż 6 cm i mniejsze niż 5 %. Ponadto badanie musi wykazać, że produkty oraz opakowania podstawowe i zbiorcze nie wykazują żadnych trwałych odkształceń ani uszkodzeń.

Komisja Europejska wskazuje, że jedną z metodą badania normatywności opakowania jednostki ładunkowej i zgodności z normą EN 12 195-1 (najtańszą, najszybszą i najprostszą), jest badanie polegające na pochyleniu platformy ładunkowej. Kąt pochylenia 26,6° odpowiada sile bezwładności 0,5 g, a kąt pochylenia 38,7° odpowiada sile 0,8 g. Powyższe wartości stanowią zabezpieczenie wymagań stawianych normą EN 12 195-1 co warunkuje dopuszczenie jednostki ładunkowej do transportu po drogach publicznych.

Zgodnie z treścią art. 61 ust.3 Ustawy prawo o ruchu drogowym „ładunek umieszczony na pojeździe powinien być zabezpieczony przed zmianą położenia”, natomiast art. 36 ust. 1 pkt

2 lit. b Ustawy Prawo przewozowe stanowi, że „WYŁĄCZONE Z PRZEWOZU są jednostki ładunkowe, które spowodowałyby naruszenie przepisów prawa ruchu drogowego” (czyli art. 61 ust. 3 PoRD). W konsekwencji WYŁĄCZONE Z PRZEWOZU są wszystkie te jednostki ładunkowe, których unieruchomienie nie nosi cech normatywnego opakowania.

DLATEGO „TESTER OPAKOWANIA MiNi” POWINIEN ZNAJDOWAĆ SIĘ NA WYPOSAŻENIU KAŻDEGO PRODUCENTA, ZAŁADOWCY (NADAWCY), EKSPEDIUJĄCEGO ŁADUNKI

OPAKOWANE FOLIĄ LUB STRECZEM. TESTER OPAKOWANIA „MiNi”, to przyjazne użytkownikowi urządzenie służącego do normatywnego badania spójności jednostki ładunkowej:

– podparte na podnośnikach nożycowych (2 sztuki)

– umożliwiające testy w dwóch płaszczyznach: wzdłuż i wszerz palety

– mobilne (lekkie)

– wyposażone w siatkę ochronną zapewniającą bezpieczeństwo przy testach

– spełniające wymogi BHP

– elektryczne

MANAGER ZAŁADUNKU – PROGRAM DO ZDALNEJ WERYFIKACJI PROCESU ZAŁADUNKOWEGO

Oddajemy w Państwa ręce innowacyjne oprogramowanie, dzięki któremu będą mieli Państwo możliwość osobistego i zdalnego nadzoru na każdym etapie procesu załadunkowego i które dodatkowo pomoże zminimalizować bezpośredni kontakt pracowników na poszczególnych etapach załadunku.

Program powstał głównie z myślą o nadawcach ładunków, których priorytetem stało się osiągnięcie wartości wskazanych w przepisach. Przypomnijmy, że od momentu zaimplementowania normy EN 12195-1 do polskiego porządku prawnego, nadawcy otrzymali jasne wytyczne w zakresie procesu załadunkowego. Podmioty te mają także świadomość odpowiedzialności, której w świetle obowiązującego prawa nie można przenieść ani zbyć – nawet umownie.

Niestety, o ile odpowiedzialność w procesie załadunkowym jest kwestią bezsporną, nadal pozostają wątpliwości co do samego procesu unieruchamiania. Rozporządzenie Ministra Infrastruktury z dnia 25 stycznia 2018 r. w sprawie sposobu przewozu ładunku NIE odpowiada na zasadnicze pytanie nadawcy, a mianowicie w jaki sposób unieruchomić konkretną jednostkę ładunkową. Problem wynika z samej struktury aktu prawnego, który został podzielony na dwie części – część normatywną, oraz bardzo krótką i ogólną – część techniczną.

Mając na uwadze powyższe, w trakcie pracy nad Manadżerem Załadunku dopilnowaliśmy, aby program pomagał nadawcy w prawidłowym realizowaniu jego obowiązków na każdym etapie procesu załadunkowego:

– celem nadawcy jest uformowanie jednostek ładunkowych w taki sposób, aby nie doszło do ich przemieszczenia w trakcie transportu;

– wiemy również, że tak naprawdę tylko nadawca zna specyfikę transportowanego ładunku i to również nadawca odpowiedzialny jest za dobranie środka transportowego tak, aby ładunek dotarł w sposób legalny i bezpieczny do odbiorcy;

– ponadto należy dopilnować, aby ładunek został odpowiednio uformowany oraz aby nie został uszkodzony podczas transportu;

– należy również dopilnować, aby ładunek był odpowiednio unieruchomiony, aby nie przemieścił się podczas transportu, co może doprowadzić do uszkodzenia ładunku lub co gorsze – zdarzenia drogowego spowodowanego nieodpowiednim umocowaniem;

– dodatkowo, w przypadku zlecenia załadunku innemu podmiotowi, załadowcy muszą zostać poinstruowani, jak prawidłowo unieruchomić konkretny ładunek;

– w przypadku zdarzenia drogowego, nadawca musi udowodnić unieruchomienie ładunku w sposób normatywny, zgodny z przepisami;

– ponadto – nadawca musi zapewnić przewoźnika, że przewożony ładunek nie stanowi zagrożenia dla życia, zdrowia lub uszkodzenia pojazdu.

Wynika z tego, że mamy do czynienia z jednym podmiotem, na którym spoczywa ogromna odpowiedzialność i szereg obowiązków.

W JAKI SPOSÓB PROGRAM REALIZUJE CEL NADAWCY?

Program umożliwia nadawcy weryfikację procesu załadunkowego w ramach dwóch obszarów – produkcji (magazynu) oraz transportu:

|

Obszar I – Produkcja/ Magazyn |

Obszar II – Transport |

||

|

1. |

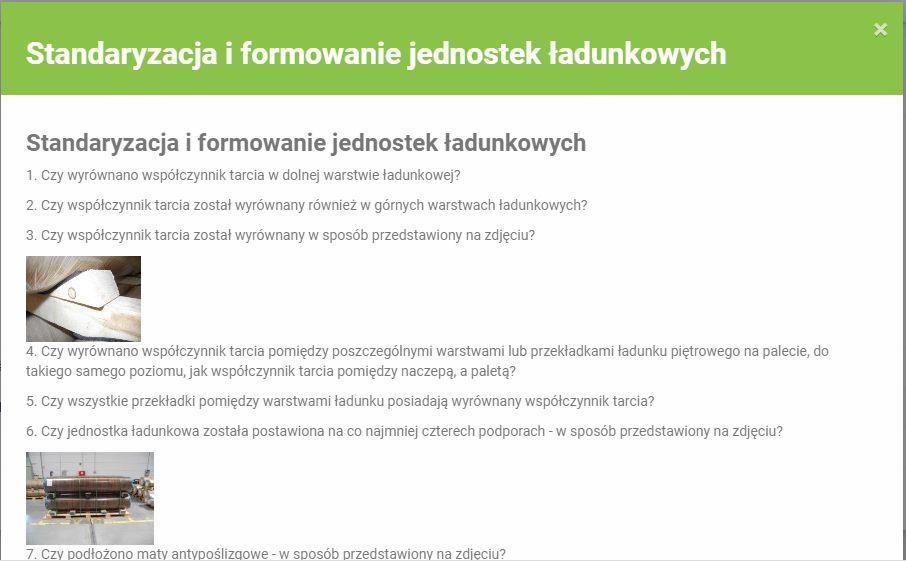

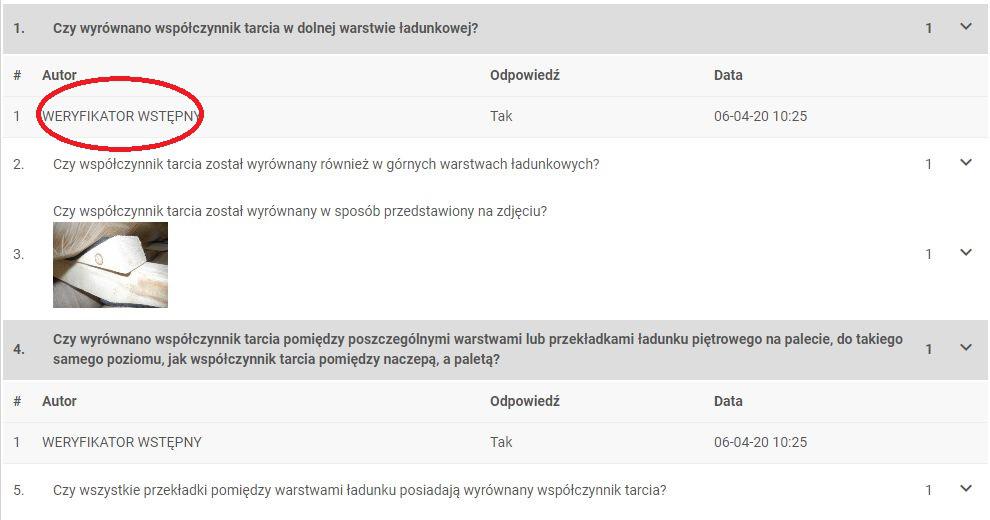

Standaryzacja i formowanie jednostek ładunkowych |

1. |

Zlecenie przewozowe |

|

2. |

Ważenie jednostek ładunkowych |

2. |

Weryfikacja wstępna środka transportowego |

|

3. |

Etykieta |

3. |

Zabezpieczenie pojazdu przed załadunkiem |

|

4. |

4. |

Załadunek i Unieruchomienie |

|

|

5. |

5. |

Weryfikacja załadunku i unieruchomienia |

|

|

6. |

6. |

Ważenie osi i DMC |

|

|

7. |

7. |

Wyjazd – Brama |

Manadżer załadunku zakłada wprowadzenie poleceń reakcji (w formie pytań, ale nie tylko) do każdego etapu załadunku. Oczywiście, etapy te mogą różnić się w zależności od specyfiki firmy. Następnie polecenia udostępniane są pracownikom odpowiedzialnym za poszczególne etapy załadunku, którzy reagują na polecenia w czasie rzeczywistym, w trakcie procesu załadunku. Dzięki tej procedurze osoba, która administruje kontem nadawcy wie na jakim etapie jest załadunek i czy zostały spełnione wszystkie wymogi w ramach całego procesu. Jak to wygląda w praktyce?

1. Nadawca wprowadza swoje polecenia reakcji do programu mając na uwadze wszelkie procedury istotne dla danego etapu załadunku (jeśli w firmie brak jakichkolwiek procedur załadunkowych zachęcamy do skorzystania z Audytu Załadunkowego realizowanego przez spółkę Logistic Technologies).

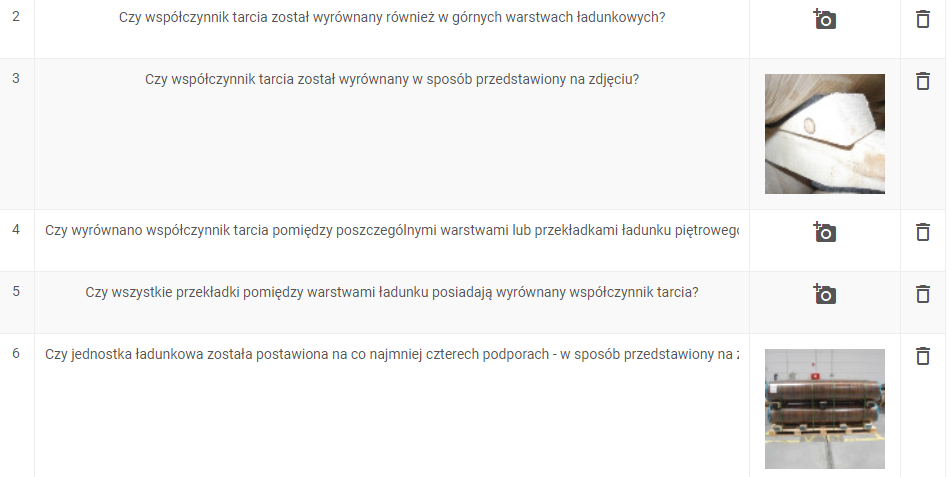

Do każdego tworzonego polecenia reakcji istnieje możliwość dodania zdjęcia poglądowego tak, aby Użytkownik – Pracownik na załadunku miał możliwość porównania, czy konkretny etap procesu przebiega w sposób prawidłowy.

2. W dalszej kolejności, Nadawca generuje Zlecenie Transportowe i umożliwia poszczególnym Pracownikom „podpięcie się” do tego konkretnego wydarzenia. Administrator Nadawcy już wcześniej nadał uprawnienia kontom poszczególnych użytkowników – np. Pracownik Nadawcy, który ma za zadanie dopilnowanie weryfikacji wstępnej środka transportowego otrzyma szersze uprawnienia niż kierowca z firmy zewnętrznej. Program zakłada możliwość tworzenia szablonów i dobierania poleceń reakcji tak, aby była możliwość dostosowania ich do konkretnego zlecenia transportowego. Wystarczy stworzyć kilka szablonów z poleceniami reakcji (w przypadku różnego rodzaju załadunków), a następnie podpinać je pod tworzone zlecenia. Procedura jest szybka i bardzo intuicyjna. Oczywiście w każdej chwili istnieje możliwość skorzystania z naszego Helpdesku.

3. Zlecenie Transportowe wraz z poleceniami reakcji zostało wygenerowane przez Nadawcę. Pracownicy odpowiedzialni za poszczególne etapy załadunku otrzymali loginy i hasła do swoich indywidualnych kont. Teraz mają za zadanie zapoznać się ze zleceniem i zareagować na polecenia. Mogą odpowiadać na pytania, dodawać zdjęcia oraz tworzyć notatki. Mogą logować się na swoich telefonach i działać w czasie rzeczywistym – w trakcie załadunku. Pracownik nadawcy, który jest faktycznym „Menadżerem Załadunku”, Administratorem całego procesu, ma cały czas dostęp do reakcji poszczególnych pracowników. W przypadku, gdy którekolwiek z poleceń nie zostanie wypełnione, lub reakcja na polecenie będzie negatywna (reakcja zostanie zaznaczona kolorem czerwonym), Administrator otrzyma sygnał, że należy jak najszybciej zweryfikować ten konkretny etap załadunku. W tym celu Administrator sprawdza w programie, który Pracownik zareagował w sposób nieprawidłowy i wyjaśnia zaistniałą sytuację jeszcze w trakcie załadunku. Program w sposób jednoznaczny reguluje kwestię odpowiedzialności pracowników. Użytkownicy są wprowadzani imiennie, natomiast ich reakcje na polecenia są nieusuwalne, nie ma zatem możliwości aby uniknąć odpowiedzialności za jakiekolwiek nieprawidłowości.

Pracownik – Menadżer widzi na swoim panelu % ilość udzielonych odpowiedzi/reakcji do zlecenia.

Należy mieć na uwadze, że tylko 100% prawidłowo udzielonych odpowiedzi daje Przedsiębiorcy gwarancję, że pojazd może bezpiecznie opuścić miejsce załadunku.

Przedsiębiorco, zatem jeśli jesteś nadawcą i nie masz 100% pewności, że proces załadunkowy w Twojej firmie przebiega w sposób prawidłowy – ten program jest odpowiedzią na Twoje potrzeby.

Jeśli jesteś zainteresowany którymś z naszych produktów, programów lub usług lub chcesz się dowiedzieć więcej na ich temat – ZADZWOŃ lub NAPISZ do nas:

tel: 509-98-25-77

tel.: 519-140-984

jak@viggen.pl

biuro1@viggen.pl