Księga Procedur odzwierciedla Normy PN EN 12 195–1, Wytyczne Komisji Europejskiej oraz Normy prawa przewozowego w zakresie unieruchomienia jednostek ładunkowych.

Księga Procedur reguluje zasady oraz procedury dotyczące zarówno przewoźników jak i przedsiębiorstwa korzystające z ich usług. Zgodnie z art. 36 Ustawy Prawo Przewozowe

środki transportowe realizujące przewóz ładunku zamocowanego niezgodnie z zasadami określonymi przez wyżej wymienione akty normatywne są wyłączone z ruchu drogowego.

Uzasadnia to sporządzenie Księgi Procedur (Planów Załadunkowych, Planów Mocowania Ładunku), umożliwiającej normatywny przewóz jednostek ładunkowych po drogach publicznych.

ZAKRES KSIĘGI PROCEDUR

1) Utworzenie tymczasowych rozwiązań pozwalających na wdrożenie w przyszłości rozwiązań docelowych.

2) Utworzenie docelowych rozwiązań – przedstawienie wykazu zaleceń/instrukcji w obrębie obszarów objętych przedmiotem audytu.

3) Wyliczenia matematyczno–fizyczne na potrzeby zastosowania właściwych środków i metod unieruchomienia, przeciwdziałąjących wystąpieniu sił na warunkach wynikających z

normy PN EN 12 195–x.

WYKAZ PROCEDUR W KSIĘDZE PROCEDUR MOCOWANIA ŁADUNKU:

I. PROCEDURY FORMALNE NA ETAPIE ORGANIZOWANIA ZAPOTRZE-BOWANIA NA TRANSPORT

1. Procedura sporządzenia pro futuro „Umowy o świadczenie usług w międzynarodowym przewozie towarów” w zakresie zapotrzebowania / uwzględnienia minimalnych wymagań względem:

a) środka transportowego;

b) środków mocujących;

c) środków wspomagających unieruchomienie ładunków (mat antypoślizgowych, osłon kątowych, klinów etc.);

d) przygotowania środka transportowego do załadunku;

e) zakazu zamiany skrzyni ładownej w trakcie realizacji ładunku bez uprzedniej akceptacji nadawcy;

f) zakazu dekompletacji struktury środków lub metod unieruchomienia ładunku w trakcie transportu, bez uprzedniej akceptacji nadawcy;

g) zakazu dekompozycji struktury środków lub unieruchomienia ładunków w trakcie cząstkowego rozładunku za wyjątkiem zasady wyraźnie określonej przez nadawcę;

h) minimalnych warunków dla przewoźnika faktycznego (czyli podwykonawcy przewoźnika umownego) w zakresie normatywnego wyposażenia środka transportowego oraz normatywności środków mocujących.

2. Procedura sporządzenia pro futuro „Zleceń Transportowych” w zakresie zapotrzebowania / uwzględnienia minimalnych wymagań względem:

a) środka transportowego;

b) środków mocujących;

c) środków wspomagających unieruchomienie ładunków (mat antypoślizgowych, osłon kątowych, klinów etc.);

d) przygotowania środka transportowego do załadunku;

e) zakazu dekompletacji struktury środków lub metod unieruchomienia ładunku w trakcie transportu, bez uprzedniej akceptacji nadawcy;

f) zakazu dekompozycji struktury środków lub unieruchomienia ładunków w trakcie cząstkowego rozładunku za wyjątkiem zasady wyraźnie określonej przez nadawcę;

g) minimalnych warunków dla przewoźnika faktycznego (czyli podwykonawcy przewoźnika umownego) w zakresie normatywnego wyposażenia środka transportowego oraz normatywności środków mocujących.

3. Procedura sporządzenia w pro futuro „Listów przewozowych CMR” w zakresie uwzględnienia minimalnych wymagań związanych z normatywnym unieruchomieniem ładunku a w szczególności w zakresie dyspozycji w pkt. 13 Wzoru Listu CMR.

II. PROCEDURY FIZYCZNE NA ETAPIE FORMOWANIA JEDNOSTEK ŁADUNKOWYCH

4. Procedura upakowania jednostki ładunkowej do załadunku w kontekście normatywnego unieruchomienia szyb/ładunków z uwzględnieniem w szczególności:

a) przekładek pomiędzy szybami o ustalonym (pewnym) współczynniku tarcia;

b) wyboru i metody zastosowania normatywnych taśm o normatywnym naciągu;

c) wyboru metody zastosowania normatywnych osłon kątowych o współczynniku przeniesienia umożliwiającym wyrównanie sił naciągu taśm spinających;

d) wyrównania współczynnika tarcia pomiędzy stojakiem a ładunkiem do współczynnika co najmniej analogicznego do współczynnika tarcia występującego pomiędzy podstawą stojaka a podłogą naczepy;

e) wyrównania współczynnika tarcia pomiędzy warstwami ładunków spoczywających na sobie.

5. Procedura opakowania jednostki ładunkowej w zakresie badania integralności jednostki ładunkowej na zasadach wynikających z Rozdziału „Metody Badania Opakowań” – Wytycznej Komisji Europejskiej w Zakresie Mocowania Ładunków w Transporcie Drogowym z 2014 roku a w szczególności:

a) procedura statycznego badania integralności wybranych reprezentatywnych typów / grup jednostek ładunkowych opakowanych:

– streczem;

– folią;

– taśmami plastikowymi;

– opakowaniami drewnianymi;

– kompilacją wszystkich powyższych;

– siatko-pasami normatywnymi przygotowanymi przez Logistic Technologies.

6. Procedura ustalenia masy ładunku oraz udokumentowania masy ładunku na etykiecie a w szczególności:

a) informacji czy masa ładunku jest masą:

– produktu,

– produktu ze stojakiem,

– produktu z opakowaniem,

– stojaka drewnianego mokrego lub suchego, etc.

7. Procedura udokumentowania i archiwizacji procedur normatywnego upakowania i opakowania jednostek ładunkowych za pomocą np.:

– zdjęć;

– aplikacji informatycznej „Manager Załadunku”.

III. PROCEDURY WERYFIKACJI ŚRODKA TRANSPORTOWEG ORAZ JEGO WYPOSAŻENIA PRZED ZAŁADUNKIEM

8. Procedura weryfikacji wyposażenia pojazdu przed wjazdem na zakład

lub przed rozpoczęciem załadunku w zakresie:

a) weryfikacji kompletności wyposażenia skrzyni ładownej w elementy przewidziane w:

– certyfikacie XL, lub

– minimalnych warunkach wskazanych w umowie lub

– minimalnych warunkach wskazanych w zleceniu transportowym;

b) weryfikacji wyposażenia środków mocujących w zakresie ich:

– normatywnego charakteru potwierdzonego „cechami” normatywności (znajdującymi się na naklejkach, tabliczkach znamionowych etc.);

– zużycia, uszkodzenia, przetarcia, nacięcia etc.;

– ilości sztuk środków mocujących;

– rodzajów środków mocujących (zgodności z zamówieniem);

– czytelności etykiet i cech, dokumentujących ich normatywny charakter.

9. Procedura weryfikacji oraz dokumentacji / archiwizacji stanu technicznego oraz stanu normatywnego środków mocujących oraz punktów mocowania, w zakresie udokumentowania (fotograficznie lub systemem informatycznym):

a) minimalnego wymagania dotyczącego rodzaju środków mocujących;

b) minimalnego wymagania dotyczącego stanu technicznego środków mocujących;

c) minimalnego wymagania dotyczącego stanu etykiet potwierdzających certyfikowany charakter środków mocujących;

d) minimalnego wymagania dotyczącego sposobu wykorzystania środków mocujących.

10. Procedura określająca minimalne wymagania w zakresie wykorzystania mat antypoślizgowych a w szczególności:

a) minimalne warunki w zakresie ilości mat;

b) minimalne warunki w zakresie grubości mat antypoślizgowych.

11. Procedura określająca minimalne wymagania względem innych urządzeń służących normatywnemu unieruchomieniu jednostek ładunkowych a w szczególności:

a) ustalenia typu osłon kątowych;

b) ustalenia współczynnika przylegania (przeniesienia/tarcia) osłon kątowych.

12. Procedura umiejscowienia środków transportowych, które nie zostały pozytywnie zweryfikowane w zakresie prawidłowości wyposażenia środka transportowego i środków mocujących na „stanowisko kompletacji” – celem uzupełnienia ich wyposażenia.

IV. PROCEDURY ZAŁADUNKOWE ŚRODKA TRANSPORTOWEGO ORAZ JEGO WYPOSAŻENIA PRZED ZAŁADUNKIEM

13. Procedura przygotowania środka transportowego do załadunku na „stanowisku załadunkowym” w zakresie:

a) przygotowania do wglądu Certyfikatu XL (jeśli zapotrzebowana została naczepa typu XL), celem ustalenia sposobu zamontowania elementów wyposażenia skrzyni, np. w zakresie ustalenia odpowiedniego miejsca zamontowania belek bocznych / drewnianych lub metalowych etc.;

b) weryfikacji czystości naczepy w zakresie pozbycia się piachu ect., zmieniających współczynnik tarcia;

c) wyłożenia oraz weryfikacji mat antypoślizgowych (w przypadku ich stosowania);

d) wyłożenia odpowiedniej ilości pasów mocujących, belek blokujących, etc. w miejscu umożliwiających dostęp do ich wykorzystania.

14. Procedura przygotowania zabezpieczenia pojazdu klinem przed załadunkiem.

15. Procedura wyznaczenia stref bezpiecznych w których w trakcie załadunku lub przemieszczania się wózków widłowych oraz innych pojazdów mogą przebywać kierowcy, ich pomocnicy oraz inne osoby uczestniczące w załadunku i unieruchomieniu ładunku.

16. Procedura zastosowania sygnałów ostrzegawczych podczas przemieszczania się wózków widłowych.

17. Procedura przemieszczania się kierowców oraz innych osób wyłącznie w obszarze wydzielonych „ciągów komunikacyjnych”.

18. Procedura rozmieszczenia ładunków na skrzyni ładunkowej środka transportowego w kontekście cech ładunków a w szczególności w zakresie:

a) łączenia ładunków, które mogą zapierać się wzajemnie, celem zastosowania co najmniej cząstkowego „ścisłego upakowania ładunku” (Uwaga – wyłącznie dla naczep XL lub stałej zabudowy);

b) grodziowania ładunków normatywnymi belkami blokującymi;

c) innych z góry ustalonych metod unieruchomienia ładunku.

19. Procedura rozmieszczenia ładunków na skrzyni ładunkowej środka transportowego w kontekście przeciwdziałania przekroczeniu nacisków osiowych (w szczególności dotyczy osi napędowej).

20. Zbiór procedur nazywanych „Planami Transportowymi” (określających precyzyjnie w sposób graficzny oraz poparty obliczeniami matematycznymi i fizycznymi) „metody mocowania” poszczególnych typów jednostek ładunkowych na skrzyni ładownej. Każdy typ jednostek ładunkowych posiada określne w „Planie Transportowym” własne:

– „metodę mocowania”;

– obliczenia odnoszące się do siły środków mocujących, punktów mocowania na środku transportowym;

– siłę naciągu środków mocujących ect.

Jest to zbiór kilkunastu lub kilkudziesięciu podprocedur, przygotowanych ściśle do danej kategorii jednostek ładunkowych.

V. PROCEDURY WERYFIKACJI ZAŁADUNKU

21. Procedura weryfikacji:

a) prawidłowości załadunku (w tym także rozmieszczenia ładunku) w zakresie nacisków osiowych;

b) prawidłowości załadunku (w tym także rozmieszczenia ładunku) w zakresie zgodności załadunku, rozmieszczenia ładunku, prawidłowości zastosowania środków mocujących, zastosowania właściwych sił – zgodnie z „Planem Załadunku”.

22. Procedura udokumentowania:

a) dopuszczenia do załadunku środka transportowego odpowiednio wyposażonego;

b) zabezpieczenia pojazdu przed rozpoczęciem załadunku (klin);

c) zastosowania odpowiednich parametrów w zakresie:

– normatywnego charakteru środków mocujących;

– rozmieszczenia ładunku;

– metody mocowania;

– środków mocujących;

– zamknięcia skrzyni ładownej.

VI. PROCEDURA PODNOSZENIA KWALIFIKACJI W ZAKRESIE MOCOWANIA ŁADUNKÓW

23.Procedura szkolenia wstępnego oraz szkoleń okresowych dla załogi w zakresie zapoznania się z cechami środków transportowych, środków mocujących oraz metod normatywnego unieruchomienia ładunków.

PLANY ZAŁADUNKU ORAZ PLANY MOCOWANIA ŁADUNKU to obliczenia fizyczno–matematyczne dla wybranej metody mocowania ładunków w zależności od właściwości fizycznych (np.: podatności na zgniatanie ładunków), w kontekście masy i współczynników tarcia jednostek ładunkowych ect. oraz wyrys graficzny rozmieszczenia ładunków na skrzyni ładownej środka transportowego, a także wyrys propozycji rozmieszczenia środków mocujących na ładunkach, na skrzyni ładownej środka transportowego.

Celem realizacji Księgi Procedur jest m.in.:

• przeciwdziałanie stratom z tytułu uszkodzenia, zniszczenia (utraty) ładunku

• przeciwdziałanie możliwości utraty praw do likwidacji szkód

• przeciwdziałanie stratom z tytułu wypłaty przewoźnikowi za “przestój” w trakcie kontroli na drodze

• przeciwdziałanie stratom z tytułu kosztów przeładunku, konwojowania środków transportowych do najbliższego parkingu, kosztów parkingów strzeżonych, kosztówzakupu dodatkowych środków unieruchamiających

Jeśli jesteś zainteresowany którymś z naszych produktów, programów lub usług lub chcesz się dowiedzieć więcej na ich temat – ZADZWOŃ lub NAPISZ do nas:

tel: 509-98-25-77

tel.: 519-140-984

jak@viggen.pl

biuro1@viggen.pl

PONIŻEJ ZAPREZENTOWANY JEST PRRZYKŁAD JEDNEGO Z KILKUDZIESIĘCIU ZAGADNIEŃ OBLICZENIOWYCH, OBJĘTYCH ZAKRESEM”KSIĘGI PROCEDUR MOCOWANIA ŁADUNKÓW”:

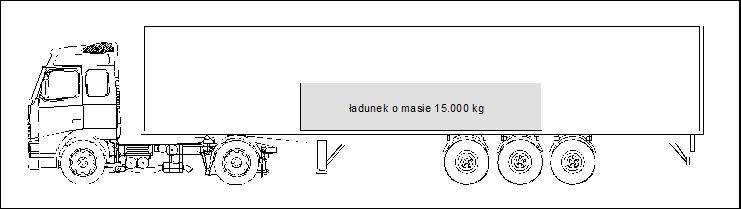

Prawidłowy załadunek pojazdu pozwala na takie rozłożenie obciążenia przypadającego na koła pojazdu, aby nie zostały przekroczone dopuszczalne ich wartości dla danych kategorii dróg. Przy częściowym obciążeniu pojazdu można optymalizować dociążenie kół osi napędowej (co jest istotne np. w warunkach zimowych i śliskiej nawierzchni jezdni) lub tak rozmieścić ładunek, aby częściowy rozładunek nie wymagał zmiany mocowania ładunku pozostającego na pojeździe.

Przykład wpływu rozmieszczenia ładunku na obciążenia osi pojazdu:

Rys. 1. Ładunek umieszczony pośrodku długości naczepy. Obciążenia osi wynoszą: oś przednia ciągnika? 46,53 kN, oś tylna ciągnika? 86,92 kN, każda z osi naczepy ? 49,20 kN

Rys. 2. Ładunek umieszczony z przodu naczepy. Obciążenia osi wynoszą: oś przednia ciągnika? 60,02 kN, oś tylna ciągnika? 149,38 kN (oś przeciążona), każda z osi naczepy? 23,89 k

Rys. 3. Ładunek umieszczony optymalnie ze względu na obciążenie osi napędowej. Obciążenia osi wynoszą: oś przednia ciągnika? 48,95 kN, oś tylna ciągnika? 98,10 kN, każda z osi naczepy? 44,67 kN

Prawidłowo przygotowane plany załadunku i mocowania ładunków sprzyjają skróceniu czasu niezbędnego do poprawnego wykonania tych czynności, a tym samym przyspieszają efektywny czas transportu i ograniczają koszty. Przygotowana dokumentacja załadunku i mocowania dla konkretnego zadania transportowego pozwala na wykonanie czynności w odpowiedniej kolejności i przy użyciu właściwych środków (środków mocowania ładunku), a także ułatwia kontrolę tych czynności przez spedytora. W przypadku nieprawidłowości w realizacji poszczególnych etapów załadunku i mocowania, skutkujących uszkodzeniem lub zniszczeniem ładunku, wspomniana dokumentacja ułatwia ustalenie osób odpowiedzialnych za powstałą szkodę.